Главная

→

Производство

→

Деревообрабатывающее

Деревообрабатывающее производство

Сухая доска после сушки в супервысокоточных камерах, лучших в своем классе, которые используются на комбинате «Экодом», поступает в главный корпус, где происходит производство клееного бруса, балок и щита. Доска поступает на станки «Оптикат». Это станки, которые при помощи оптики «Карл Цейсс», определяют дефекты древесины и вырезают их из доски. Это необходимо для того что бы в брус не попали дефекты древесины, которые в дальнейшем могут привести к порче бруса (гниль, синева, и т.д.). Эти кусочки древесины, составляющие до 10 % от объема доски уходят на измельчение и последующее сжигание в специальных немецких котлах, а тепло идет на сушку древесины и обогрев цехов.

Главный корпус

Отсортированные по качеству части доски поступают на линию по склейке ламелей – несколько небольших досок, склеенных в одну. Производство ламелей происходит путем нарезания специального шипа, который затем смазывается тонким слоем клея класса Д4 на основе ПВА и сжимается в горизонтальном прессе с высоким давлением (около 200 атмосфер), где выдерживается несколько минут.

Далее склеенная доска выдерживается в штабеле сутки, чтобы клей начал работать на полную мощность. После этого склеенный шов набирает такую прочность, что этот шов не ломается при применении любой силы. Мнение, что клеевой шов не прочный и не долговечный – ошибочно. Практика и испытания говорят совсем о другом. Кроме того, при разрезании доски на части и при последующем склеивании снимаются внутренние напряжения в доске, которые частично остаются даже после самой качественной сушки древесины. После чего наступает важная операция строгания.

На станке «Вайниг Гидромат 23» загружённый штабель ламелей без зазора друг за другом при помощи автоматического загрузчика поступает в строгальную зону станка.

Строгальные станки выпускаются фирмой «Вайниг» почти столетие и являются своеобразной визитной карточкой фирмы. Они строгают профиль любой сложности.

Станки типа «Гидромат» являются гордостью компании «Вайниг», потому что в них удалось заложить открытия, сделанные конструкторами предприятия и опыт прошлых десятилетий. Данное оборудование отличает:

- литая, а не сварная рама в основании станка, которая обеспечивает стабильность геометрии строгаемых балок и бруса с точностью до 1-2 сотых долей миллиметра.

- авиационные скорости вращения шпинделей и фрез, 10-15 тысяч оборотов в минуту, благодаря которым отстроганная поверхность получает минимальную шероховатость.

- инновационная система изготовления и крепления режущих ножей во фрезах, работающих на принципе сухого трения без болтов и гаек.

- автоматический принцип загрузки и выгрузки из станка.

Все это позволило поэтапно шаг за шагом приблизиться к точностям обработки древесины соизмеримыми со швейцарскими часами. Обработка древесины происходит на станках с установкой ножей в шпинделях с точностью 5 микрон. Несмотря на то, что это кажется фантастикой, это – факт. При этом, ножи во фрезерные головки устанавливают под микроскопом.

Три станка «Гидромат 23» с точностями и скоростями из космоса – вот та ударная сила, обеспечивающая объем и сверх-качество клеенных деталей «Экодома». Оборудование, которым укомплектован завод позволяет прострогать три вагона погонажных изделий за смену. При этом с высочайшей геометрической точностью.

Далее еще один важнейший этап в технологии изготовления клееного бруса - это «Большой Мартин» – так любовно называют работники «Экодома» пресс марки Hess, способный клеить длинные балки и заготовку для бруса с максимальной деликатностью и продуктивностью.

Его еще называют «Мартин Большое пианино», потому что те 22 минуты пока в прессе происходит операция полимеризации клея ПВА, пресс заботливо измеряет возникающие напряжения в склеиваемом брусе и где нужно ослабляет свои железные объятия, а где-то наоборот добавляет силу в диапазоне от 10 до 200 атмосфер. При этом возникают звуки как у пианино разных тонов. Пресс играет свою собственную музыку. Зачем это делается? Чтобы в склеиваемом брусе не возникали узлы напряжения. Если этого не делать то со временем, через 3-8 месяцев, когда брус будет уложен в стены одного из домов, обычно ночью, раздается звук очень близкий к звуку пушки, или гаубицы среднего калибра. Так снимаются накопившиеся напряжения в брусе и образуются видимые и невидимые, но существенные трещины в брусе. Как правило, это не доставляет удовольствия заказчикам и жителям домов, тем более что это может продолжаться несколько лет подряд.

После того как «Большой Мартин» справился со своей работой, высокоточные склеенные заготовки для бруса складываются в штабель и снова отдыхают 24 часа для того, чтобы окончательно клей набрал прочность и стал работать на полную силу. После чего заготовки подают на строгание в еще один из трех «Гидроматов». Их, кстати, называют слонами за неприхотливость и мощь, с которой они передвигают и строгают бревна. Это действительно захватывающее зрелище и производит впечатление на экскурсантов. Этот процесс выглядит так: с одной стороны непрерывно подаются склеенные заготовки для бревен, а с другой стороны станка выходит идеальный брус системы «Лего», из которого можно складывать стены дома, даже не применяя уплотнитель между бревнами, не говоря уже о пакле и мхе. История этих материалов уже давно канула в лету, для тех, кто использует брус «Экодома». Настолько плотно прилегает друг другу брус без всяких подгонок, что те плотники, которые поработали с нашим брусом, больше на другие марки бруса переходить не хотят.

Последняя глобальная операция с брусом - это превращение его в конструктор дома. В дело вступает «Голубой Ганс» - многоинструментальный центр фирмы Machan, который пилит на точные детали по длине, фрезерует угловые соединения, сверлит каналы под электропроводку и делает еще массу нужных операций. После его работы ровные пачки клееного бруса превращаются в готовый конструктор дома с маркировкой каждой детали согласно конструкторской документации, разработанной нашими инженерами.

Затем брус окончательно проверяется на микродефекты, которые могли проявиться при съеме древесины при строгании. Все они устраняются методом выфрезеровывания швейцарским фрезерным станком и заделываются специальной фигурной деревянной пробкой- лодочкой. После шлифовки отремонтированной «болячки» даже под лупой не возможно определить того места, где она была.

Только после этого наш супер-брус поступает на упаковку в 5-ти тонные штабели, стягивается высоко прочной лентой и грузится в тентованные грузовики для перевозки в любую точку мира.

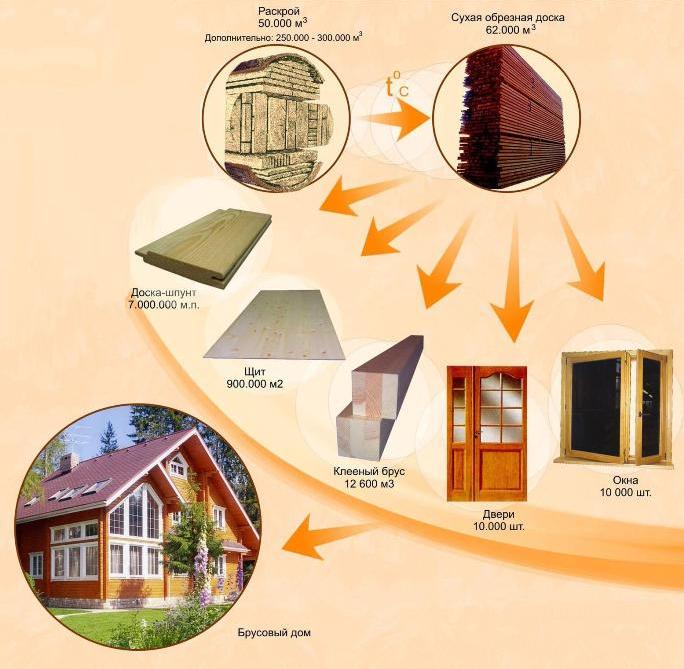

Таким образом, производятся все продукты «Экодома» независимо от того, что это - клееный брус для стен, клееные детали для оконных блоков и створок, клееный щит для ступеней и подоконников и мебели или погонажные детали дома: шпунтованная доска, вагонка или блок-хаус. Все эти продукты должны пройти операцию дефектовки на «Оптикате», чтобы убрать вредные и проблемные больные места в доске-заготовке, затем склейке на минишип в длинную ламель 6-12 метров, затем прецезионно точно отстрогаться на «Гидромате», потом склеиться на «Большом Мартине» и на финише, после строгания на «Слоне», превратиться в окончательный продукт в виде стен дома или деревянную детскую игрушку.

Отдельно нужно отметить незаметных тружеников «Экодома», которые, как правило, остаются в тени и незаметны для стороннего наблюдателя и неискушенного посетителя. Это, конечно, система аспирации и вентиляции фирмы Nestro, который является давним и надежнейшим партнером фирмы «Вайниг» во всех крупных проектах.

Неоценим вклад в качество, которое делает эта система. Независимо от того жара на улице, как в Сахаре в полдень, или холод, как в Заполярье, эта система днем и ночью выполняет свою очень нужную работу - регулирует и поддерживает температуру и влажность в цехах в диапазоне +\- 3 градуса.

Это очень важно, так как, если этого не делать, то брус со временем начинает растрескиваться и расслаиваться.

Именно благодаря бессменному дежурству на своем посту системы Nestro, строители «Экодома» могут спать спокойно, заказчики домов никогда не придут с претензиями, а брус и балки выдержат самые экстремальные воздействия холода и жары, даже после значительного намокания материалов.

Второй незаметный труженик комбината, от которого зависит качество и прочность производимой палитры продуктов – это инструментальный цех, в котором стоит весь парк заточных и сервисных станков с микроскопами. Это оборудование обеспечивает микронные точности строгания, благодаря которым «Большой Мартин» склеивает так, что клеевого шва не видно на глаз и начинают работать межмолекулярные силы. Благодаря этим станкам и умению наших заточников работать на них мы можем по заказу сделать индивидуальные ножи любой сложности. Поставить под микроскопом эти ножи во фрезерную гидроголовку с точностью до 5 микрон и произвести любые мыслимые сложности детали из дерева. При этом они будут выполнены из сверхпрочной стали, которую обрабатывают только алмазным инструментом.